13880078022

众所周知,产品品质是一个企业的生产生存之根本,成本及效率又是企业的生命线。企业的市场竞争更是建立在品质、成本、效率基础之上。本文主要针对精密模具硬质合金零件的平面磨床加工制程,用一种常见且易掌握的加工方法进行分析探讨。从零件最基本的平面磨床加工开始,确保模具零部件的加工品质,最后才能有机会实现整副模具、以及模具所冲裁产品的品质保证,最终达到成本降低、效率提升,效益最大化的目的。

2 硬质合金材料介绍

硬质合金是一种高强度,耐磨耗性优异的材料,是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。其基本组成是WC-Co(碳化钨),决定超硬合金组织的重要因素取决于C(碳)含量。

3 硬质合金的特点

虽然各国对硬质合金的命名各不相同,但其特点却基本相似:高强度、受热稳定、不易变形、耐磨耗、耐腐蚀性好,作为模具零件使用寿命比合金工具钢高20~150倍。因此被各精密模具制造厂家广泛使用。但缺点是:脆性大、韧性差、易崩角、不能进行切削加工,作为模具零件只能进行研磨或放电腐蚀加工。不仅如此,由于硬质合金材料对普通机床磁台不吸磁、研磨面粗度不易掌控等特性,这也给研磨加工带来一定的困难。

4 硬质合金在模具上的应用

根据硬质合金的特性,精密冷冲压模多用其作为模具的核心关键性零部件:精密凸模或凹模类。如半导体、引线框架等电子行业较普遍使用:IC封装模、端子模、切断模。较薄的马达芯片模、拉伸模等模具也常用硬质合金材料。但是硬质合金材料本身及加工成本都比较高。在保证加工精度的同时,品质优良率要求也相应提升。基于硬质合金使用上的优点及制造成本和加工上的难点,根据多年的模具零件加工经验,以下把模具硬质合金零件的平面研磨加工方法与大家分享。因为平面研磨这道工序,是模具零件加工所有工序中的基础,这道工序的品质状况会传递到零件加工的其他工序,甚至到整副模具。

5 硬质合金平面研磨具体加工精度要求及加工方法

(1)整体加工工艺分为:粗加工和精加工。粗加工六面体尺寸:图纸基本尺寸基础上双边预留0.05mm精加工余量,工件平行、垂直度:∥、⊥≤0.005mm;精加工六面体尺寸公差为:+0.001/0~+/-0.002mm,工件平行、垂直度://、⊥≤0.002mm,面粗糙度值Ra≤0.15 μm。

(2)砂轮的选择:粗、精加工都要选择使用树脂结合剂钻石砂轮(磨粒:金刚石)。磨削方式:冲水湿式加工。粗磨砂轮粒度:﹟150~﹟230。集中度:75。结合度:中偏高型。精加工砂轮粒度:﹟400~﹟800。集中度:75。结合度:中型,结合度与砂轮的锋利度及寿命有关系:如果重视砂轮的锋利度,强调加工效率,则选择“结合度”偏低类型;如果要重视砂轮的使用寿命,则选择“结合度”偏高的类型。

(3)砂轮的静、动平衡校验:目的是确保法兰正常使用前提下,消除砂轮的跳动,确保砂轮旋转稳定均匀损耗、加工工件面粗度均匀,避免工件加工后在表面留下跳刀纹痕迹。

a.砂轮组装及静平衡校验。

①砂轮的品质判断:将砂轮片托在手上,用小铜棒轻轻敲击砂轮毂,从声音判断砂粒层是否与毂粘结完好(声音清晰则代表完好,声音含混则说明砂粒与毂之间粘结有脱离或砂层有裂纹状况,砂轮品质不良则会有安全隐患及加工零件的表面品质问题)然后将砂轮组装好后进行砂轮平衡校验。

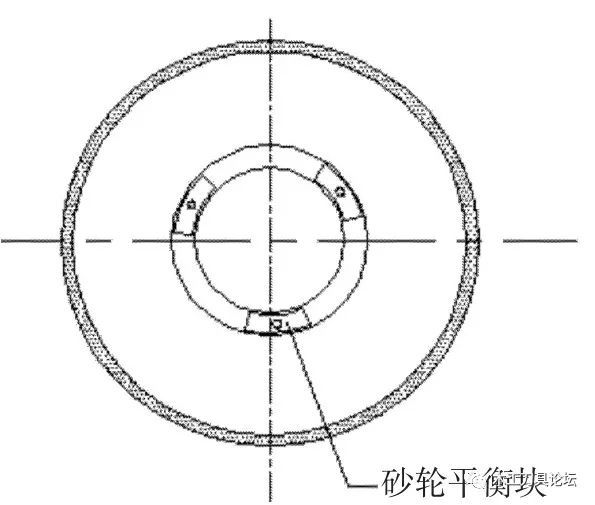

②砂轮组装(见图1):先取完好砂轮片组装到相应规格的法兰上锁紧。

图1 安装好法兰的砂轮

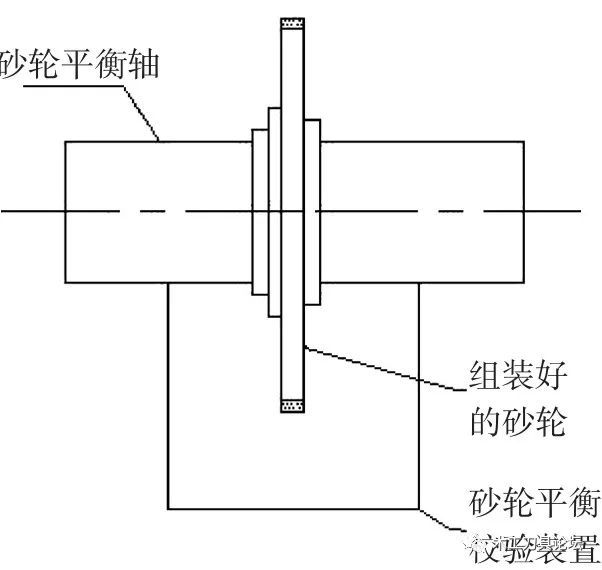

③将组装好法兰的砂轮装到平衡轴上(注意:法兰与平衡轴规格,见图2)。

④砂轮静平衡调整:将③组装好的砂轮放置在“砂轮平衡校验装置”上(见图2),然后用手轻轻转动砂轮,观察砂轮静止过程中的状态:根据重心向下原理,当砂轮在未进行静平衡调整之前,其转动逐渐静止过程中一定是前后摆动,直至重心在最低点小幅摆动逐渐停止。然后通过调整上(见图1)“砂轮平衡块”来修正砂轮重心所处的位置,直至拨动砂轮时其能随意静止在任何位置,此时证明砂轮已经达到静平衡状态。

图2 砂轮静平衡

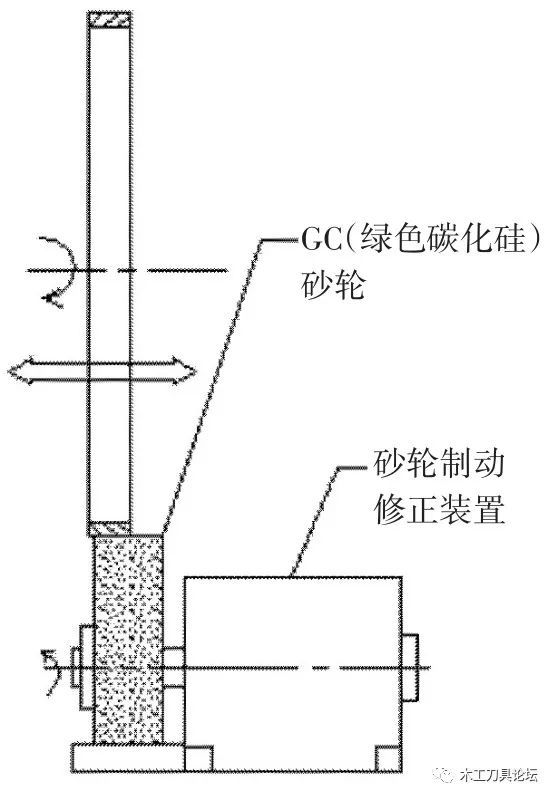

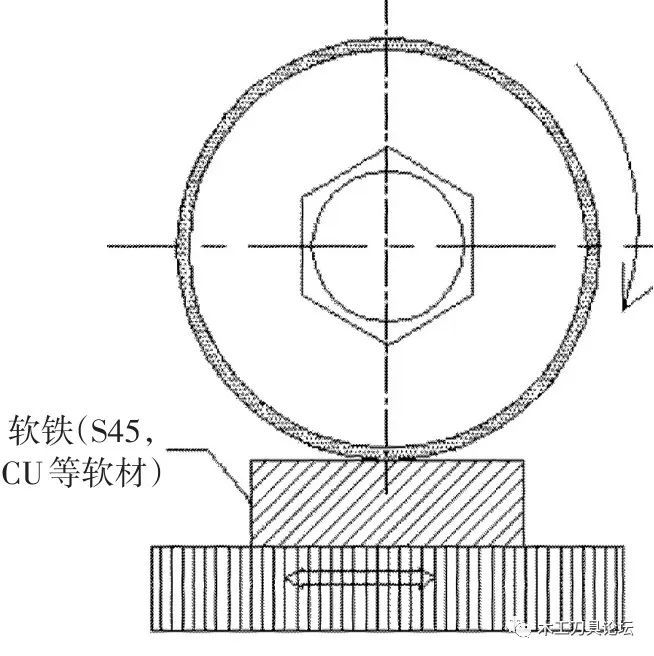

b.砂轮动平衡及修整。将做好静平衡的砂轮安装在机台主轴上锁紧。按照图3、图4方法修整:图3是借助于主砂轮的旋转力带动GC(绿色碳化硅砂轮)的旋转,通过砂轮间的速度差对砂轮进行整修及修锐。图4是较方便、简洁、常用的一种方法,它的缺点是容易修整过头,以至于砂轮寿命降低。此种方法是在对砂轮整形(真圆度)的同时进行修锐,在砂轮修整前最好在砂轮的外周用油性笔进行涂色标识(避免修整过头),让S45、Cu、红铜等软铁与之整体接触研磨(直至油性笔标识被全部磨掉消失)。修整完成后便可以进入到工作状态。

图3 制动滚轮机砂轮修整法

图4 软钢磨削整形-修锐法

砂轮修整参数:①砂轮转速500~1,000m/min为宜,如果采用通常作业转速亦可;②切入量:粗加工砂轮#150~#230 时,0.01~0.005mm/pass;精加工砂轮:#400~#800时0.005~0.002mm/pass,#800砂轮甚至小于0.002mm/pass,如果对零件加工加工表面要求更好一点面粗度的话;③工作台运动:5~8m/min为宜,不要太快;④切削液:加注工件加工切削液湿式研磨,冲水量根据在砂轮上所滞留的切削渣滓状况来调节大小;⑤注意事项:砂轮过渡的整形及修锐会产生塌角,粒度越细,该倾向越严重,因此在修正过程中要在意。

c.加工参数的选择。

①砂轮的线速度1,200~2,000m/min(砂轮的线速度m/min=砂轮外径D×π×砂轮转速)。

②工件左右走刀速度:7~10m/min。

③加工方式:冲水湿式加工,切削液最好为加工硬质合金专用型。

④砂轮垂直每刀切入量:粗磨:0.025~0.03mm/pass;精加工:0.002~0.005mm/pass。

d.加工。

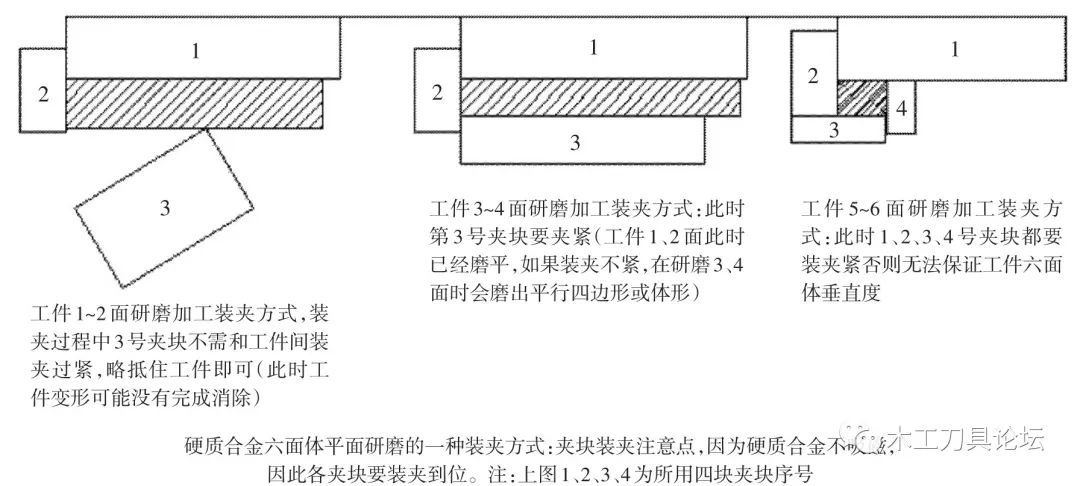

①根据工件的高度选择合适的夹块,一般夹块厚度应大于工件加工尺寸的2/3,但要小于工件加工到位尺寸。

②选择第一加工面:通常是在工件最大的两个面中选择。先将工件放置在平台上,用手按下工件两端来判断工件翘曲状况,根据工件的翘动量来选择一个相对较平的一面作为基准面(通常选择凸面朝上作为第一研磨面,凹面朝下比较稳定,作为第二加工面)。凸模、凹模及卸料板在粗磨时选用#150或#230砂轮,每刀进刀量在0.01~0.015mm/pass,粗磨时冷却要充足。粗加工结束双面留精加工余量0.05mm,然后用 #400~#800砂轮进行精磨,砂轮每次垂直进刀量在0.002~0.005mm/pass,研磨过程中砂轮要完全走出工件,越接近目标尺寸时进刀量则应越小,到尺寸中差时多走几次空刀,使工件有良好的表面粗糙度。最终确保六面体的平行度与垂直度(∥、⊥≤0.002mm)。在磁台上用夹块装夹工件的加工方式如图5所示。

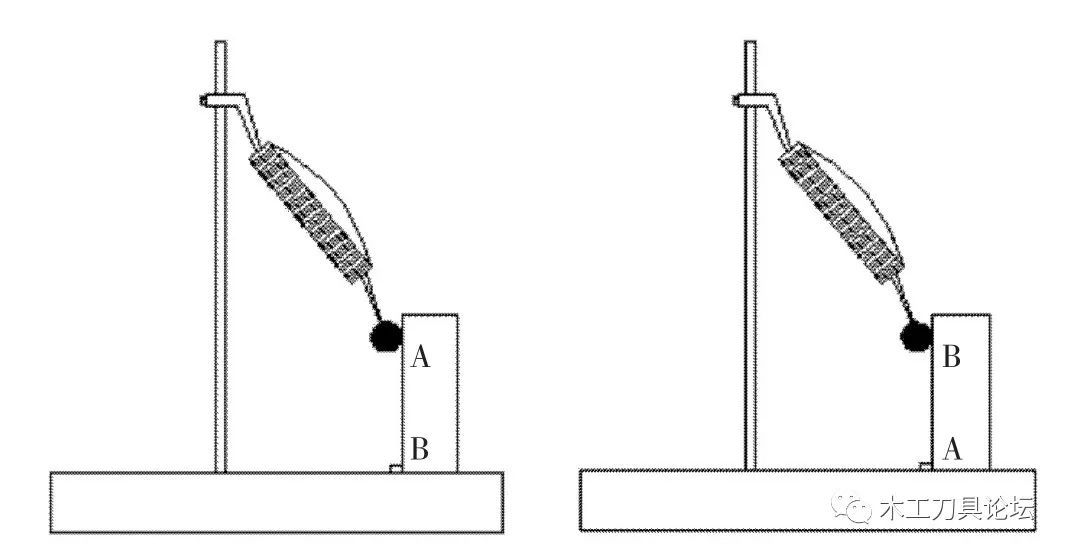

e.加工过程中工件垂直度的简便测法如图6所示,工件其他尺寸数据常规测量仪器及手法,无需特殊作业。垂直度简易测量方法:工件A、B两端分别放在千分表上进行读数(注意方向)。

图5 磁台上用夹块装夹工件的加工方式

图6 垂直度简便测量法

6 结束语

硬质合金作为模具的核心零件,其最终品质会传递为整副模具的品质。无论该模具零件的加工制程有多长,但平面研磨这道工序非常关键,此道工序的品质保证对后序所有制程的加工及最终成品零件的品质至关重要。